Mô hình quản lý sản xuất là hệ thống các nguyên tắc, phương pháp và công cụ được doanh nghiệp áp dụng để lập kế hoạch, điều phối, kiểm soát toàn bộ quá trình sản xuất, từ đó tối ưu hóa việc sử dụng nguồn lực, cắt giảm lãng phí và nâng cao năng lực cạnh tranh. Lựa chọn đúng mô hình quản lý sản xuất phù hợp không chỉ giúp doanh nghiệp vận hành hiệu quả mà còn là nền tảng cho sự phát triển bền vững, đặc biệt là trong việc kiểm soát chi phí đầu vào.

Mô hình quản lý sản xuất là gì?

Mô hình quản lý sản xuất là một khuôn khổ có cấu trúc bao gồm các hoạt động lập kế hoạch, tổ chức, điều hành và kiểm soát toàn bộ quy trình sản xuất. Mục tiêu chính là chuyển đổi nguyên liệu thô thành thành phẩm với chi phí thấp nhất, chất lượng cao nhất và thời gian nhanh nhất, đáp ứng chính xác nhu cầu thị trường.

Một mô hình quản lý sản xuất hiệu quả không chỉ tập trung vào dây chuyền lắp ráp mà còn tích hợp các nguyên tắc về kiểm soát hàng tồn kho, thiết kế công việc, và đặc biệt là kiểm soát ngân sách. Việc quản lý chặt chẽ các hóa đơn đầu vào và chi phí vận hành chính là nền tảng để các mô hình này phát huy tác dụng.

Vai trò của quản lý sản xuất đối với doanh nghiệp

- Tối ưu hóa chi phí: Giảm thiểu chi phí sản xuất thông qua việc loại bỏ lãng phí, ứng dụng công nghệ và các phương thức sản xuất tiên tiến. Điều này không chỉ bao gồm chi phí nguyên vật liệu mà còn cả việc kiểm soát chi phí hoạt động và quản lý dòng tiền một cách hiệu quả, đảm bảo mọi khoản chi đều được tối ưu. Các doanh nghiệp áp dụng ERP có thể giảm chi phí vận hành trung bình 23% (theo Aberdeen Group).

- Nâng cao chất lượng sản phẩm: Chuẩn hóa quy trình, kiểm soát chặt chẽ các công đoạn giúp cải thiện chất lượng sản phẩm, tạo dựng uy tín và củng cố lòng trung thành của khách hàng.

- Tăng năng suất lao động: Nâng cao hiệu suất làm việc của nhân viên và máy móc thông qua việc đào tạo, phân công hợp lý và tự động hóa.

- Đáp ứng thị trường kịp thời: Cung cấp sản phẩm, hàng hóa đến khách hàng đúng thời điểm, số lượng và chất lượng yêu cầu, tăng lợi thế cạnh tranh.

- Đảm bảo môi trường làm việc an toàn: Xây dựng môi trường làm việc an toàn, giảm thiểu rủi ro tai nạn lao động, tuân thủ các quy định an toàn.

Các yếu tố cốt lõi của một mô hình quản lý sản xuất hiệu quả

- Thiết kế: Quy trình công nghệ và sản phẩm được chuẩn hóa.

- Dự báo: Nắm bắt chính xác nhu cầu thị trường để lập kế hoạch sản xuất.

- Kiểm soát: Giám sát chặt chẽ hệ thống sản xuất, chất lượng, hàng tồn kho và đặc biệt là các khoản chi tiêu liên quan.

- Năng lực: Xác định và quản lý quy mô công suất sản xuất phù hợp.

- Định vị & Bố trí: Lựa chọn khu vực sản xuất và bố trí mặt bằng, dây chuyền khoa học.

- Nguồn nhân lực: Lập kế hoạch và phát triển nguồn lực đáp ứng nhu cầu sản xuất.

- Điều độ: Thiết lập lịch trình và phân công công việc chi tiết, rõ ràng.

6 Mô hình quản lý sản xuất phổ biến và hiệu quả nhất

Dưới đây là 6 mô hình quản lý sản xuất được áp dụng rộng rãi và chứng minh hiệu quả trên toàn cầu, tùy thuộc vào đặc thù ngành nghề và mục tiêu của doanh nghiệp.

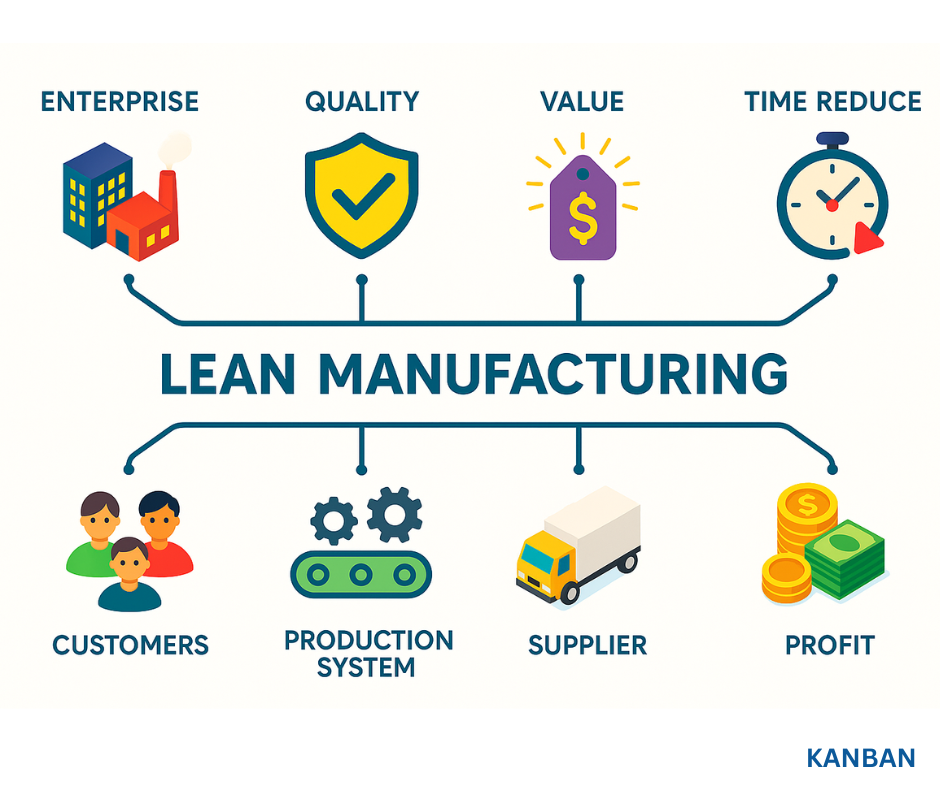

1. Mô hình quản lý sản xuất tinh gọn (Lean Manufacturing)

- Khái niệm: Lean Manufacturing tập trung loại bỏ 8 loại lãng phí trong quy trình sản xuất. Một trong những lãng phí thường bị bỏ qua là lãng phí về mặt quy trình hành chính, chẳng hạn như thời gian và chi phí xử lý hóa đơn, thanh toán thủ công.

- Lợi ích: Theo McKinsey, áp dụng Lean có thể giảm 25-30% lãng phí. Lợi ích này còn được khuếch đại khi doanh nghiệp kết hợp Lean với các giải pháp tài chính tự động, giúp giảm sai sót và chi phí ẩn trong khâu mua hàng và thanh toán.

- Case study điển hình: Toyota đã thành công vang dội với Lean. Họ tối ưu hóa từng công đoạn, bao gồm cả việc chuẩn hóa quy trình thanh toán cho nhà cung cấp để đảm bảo dòng chảy sản xuất không bị gián đoạn.

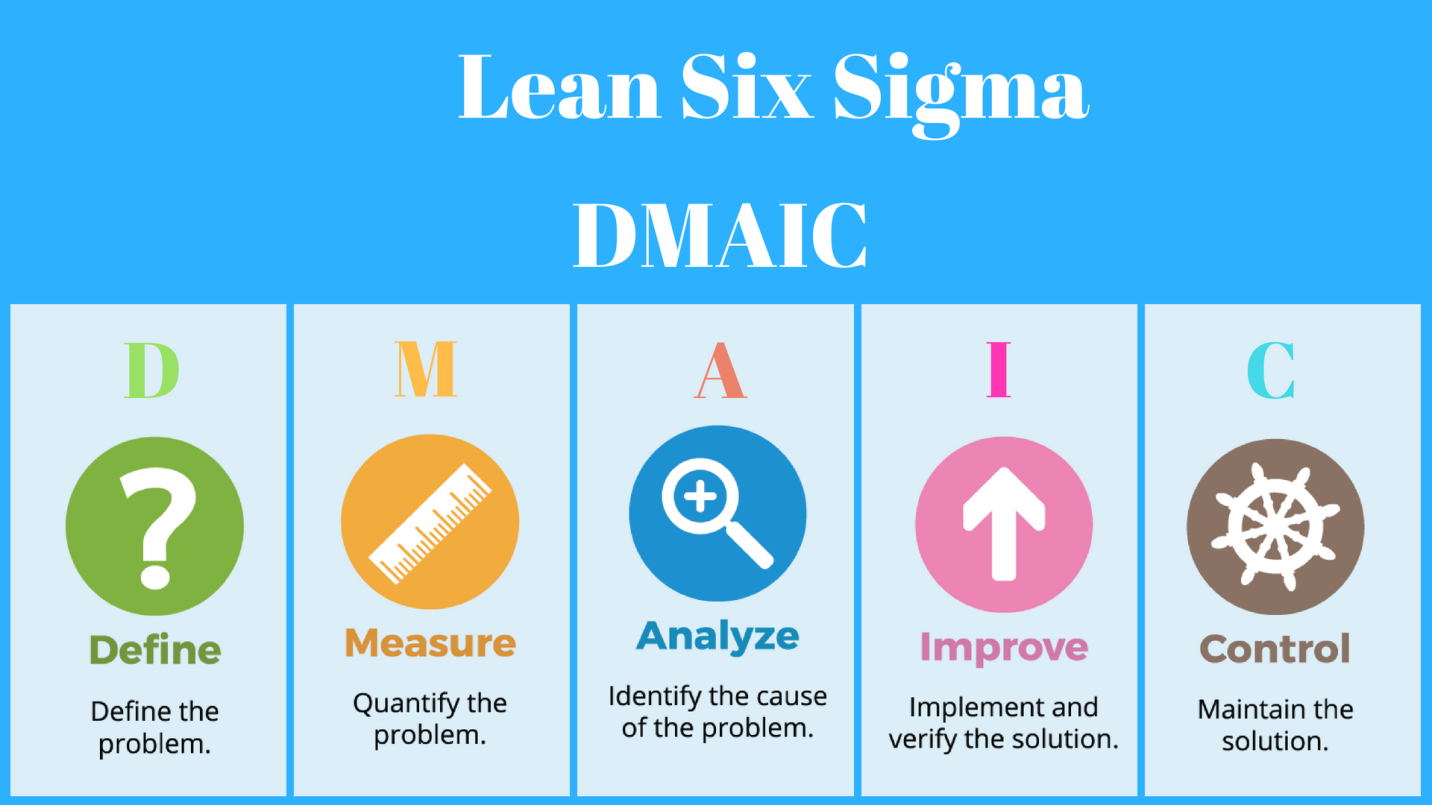

2. Mô hình quản lý sản xuất Six Sigma

- Khái niệm: Six Sigma là một mô hình quản lý sản xuất dựa trên dữ liệu, tập trung vào việc giảm thiểu sai lỗi. Mục tiêu là đạt chất lượng gần như hoàn hảo, với tỷ lệ chỉ 3-4 lỗi trên 1 triệu sản phẩm (tương đương 99.9997% chất lượng).

- Lợi ích: Tăng lợi nhuận không chỉ bằng cách giảm lỗi sản phẩm mà còn bằng việc giảm sai sót trong các quy trình hỗ trợ như tài chính. Việc áp dụng Six Sigma vào quy trình thanh toán có thể loại bỏ gần như hoàn toàn các lỗi thanh toán trùng, thanh toán sai.

- Quy trình áp dụng (DMAIC):

- Define (Xác định): Xác định vấn đề, mục tiêu và yêu cầu của khách hàng.

- Measure (Đo lường): Thu thập dữ liệu và đo lường hiệu suất hiện tại của quy trình.

- Analyze (Phân tích): Phân tích dữ liệu để tìm ra nguyên nhân gốc rễ của vấn đề.

- Improve (Cải tiến): Triển khai các giải pháp để loại bỏ nguyên nhân gốc rễ.

- Control (Kiểm soát): Duy trì các cải tiến và giám sát quy trình để đảm bảo không tái diễn lỗi.

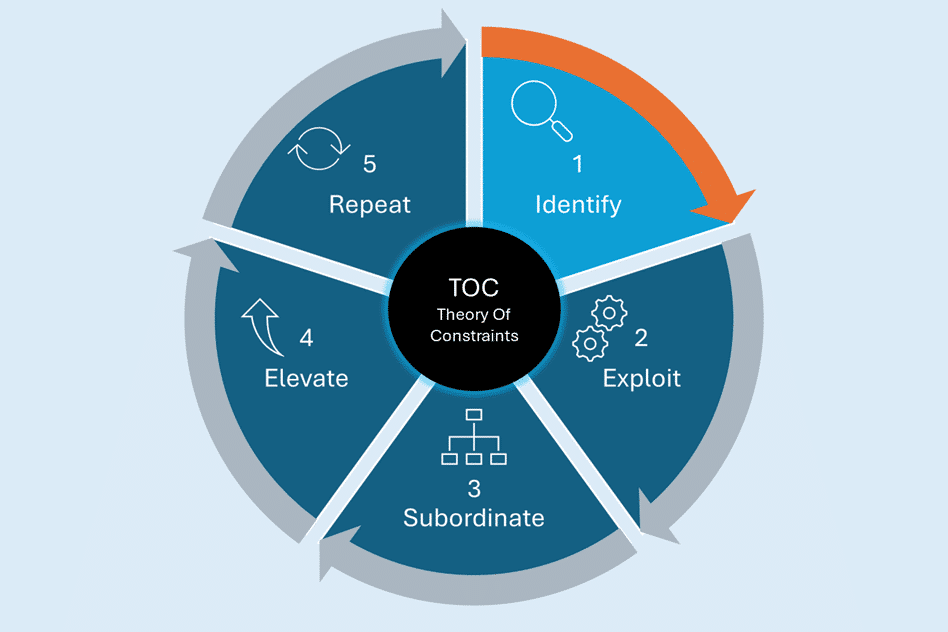

3. Mô hình Quản lý sản xuất theo Lý thuyết các điểm hạn chế (Theory of Constraints – TOC)

- Khái niệm: TOC là phương pháp quản lý xác định và tập trung cải thiện “nút thắt cổ chai”. Nút thắt này có thể là một cỗ máy, hoặc cũng có thể là quy trình phê duyệt thanh toán chậm trễ khiến nguyên vật liệu không được cung ứng kịp thời.

- Lợi ích: Tối đa hóa thông lượng của dây chuyền sản xuất. Việc đảm bảo một quy trình thanh toán cho nhà cung cấp nhanh chóng và hiệu quả sẽ giúp giải quyết các “nút thắt” liên quan đến chuỗi cung ứng.

- Quy trình 5 bước áp dụng:

- Xác định điểm hạn chế của hệ thống.

- Khai thác tối đa công suất của điểm hạn chế mà không cần đầu tư lớn.

- Ràng buộc các quy trình khác vận hành theo nhịp độ của điểm hạn chế.

- Nâng cấp năng suất của điểm hạn chế nếu cần thiết.

- Lặp lại quy trình khi một điểm hạn chế mới xuất hiện.

4. Mô hình Just-In-Time (JIT)

JIT là chiến lược quản lý tồn kho bằng cách chỉ nhận hàng hóa khi cần thiết. Để JIT thành công, doanh nghiệp phải có mối quan hệ cực kỳ tốt với nhà cung cấp, và điều này được củng cố bằng việc thanh toán đúng hạn và minh bạch, một thách thức lớn nếu không có hệ thống quản lý chi phí hiệu quả.

5. Hệ thống Sản xuất Toyota (TPS)

TPS là một hệ thống tích hợp bao gồm cả Lean và JIT. Nền tảng của nó là sự ổn định và đáng tin cậy ở mọi khâu, kể cả khâu tài chính kế toán. Dòng tiền ổn định và quy trình thanh toán được chuẩn hóa là yếu tố hỗ trợ thiết yếu cho TPS.

6. Mô hình Kaizen (Cải tiến liên tục)

Kaizen là triết lý cải tiến liên tục, tăng dần. Áp dụng Kaizen vào bộ phận tài chính, chẳng hạn như liên tục tìm cách tối ưu hóa quy trình duyệt chi, sẽ gián tiếp hỗ trợ cho toàn bộ hoạt động sản xuất.

So sánh các mô hình quản lý sản xuất

Để lựa chọn mô hình phù hợp, doanh nghiệp cần hiểu rõ sự khác biệt giữa chúng. Dưới đây là bảng so sánh chi tiết:

| Tiêu chí | Lean Manufacturing | Six Sigma | TOC | JIT |

|---|---|---|---|---|

| Mục tiêu chính | Loại bỏ lãng phí | Giảm thiểu sai lỗi | Tối đa hóa thông lượng | Giảm tồn kho về 0 |

| Trọng tâm | Dòng chảy giá trị | Quy trình ổn định | Nút thắt cổ chai | Thời điểm sản xuất |

| Công cụ | 5S, Kanban, Value Stream Mapping | DMAIC, Biểu đồ kiểm soát | 5 bước tập trung, Drum-Buffer-Rope | Kanban, hệ thống kéo |

| Phù hợp với | Mọi loại hình sản xuất | Sản xuất hàng loạt, quy trình phức tạp | Doanh nghiệp có điểm nghẽn rõ ràng | Sản xuất lặp lại, chuỗi cung ứng ổn định |

Cách đánh giá hiệu quả mô hình quản lý sản xuất qua KPI

Để đo lường sự thành công của việc áp dụng một mô hình quản lý sản xuất, doanh nghiệp cần theo dõi các Chỉ số Hiệu suất Chính (KPI) sau:

1. Hiệu suất thiết bị tổng thể (OEE – Overall Equipment Effectiveness)

OEE là thước đo “vàng” trong sản xuất, đánh giá hiệu suất của thiết bị dựa trên 3 yếu tố: Mức độ sẵn sàng (Availability), Hiệu suất (Performance), và Chất lượng (Quality). OEE = Availability x Performance x Quality. Mục tiêu là đạt OEE trên 85%.

2. Thông lượng sản xuất (Throughput)

Đây là chỉ số đo lường số lượng sản phẩm hoàn thành trong một khoảng thời gian nhất định. Throughput cao cho thấy mô hình quản lý sản xuất đang hoạt động hiệu quả, đặc biệt là khi áp dụng TOC.

3. Chi phí trên mỗi đơn vị sản phẩm (Cost per Unit)

KPI này đo lường tổng chi phí sản xuất chia cho tổng số sản phẩm được sản xuất. Để có được con số chính xác, doanh nghiệp cần một hệ thống ghi nhận chi phí đầu vào minh bạch và không sai sót, đây là lúc các giải pháp tự động hóa tài chính phát huy vai trò.

Ứng dụng công nghệ để tối ưu mô hình quản lý sản xuất

Việc ứng dụng công nghệ song hành với mô hình quản lý sản xuất giúp doanh nghiệp tự động hóa, thu thập dữ liệu chính xác và ra quyết định nhanh chóng.

1. Hệ thống Hoạch định Nguồn lực Doanh nghiệp (ERP)

ERP là hệ thống tích hợp quản lý mọi quy trình kinh doanh cốt lõi (tài chính, nhân sự, sản xuất, chuỗi cung ứng). Tuy nhiên, phân hệ tài chính của nhiều ERP vẫn đòi hỏi thao tác thủ công. Việc tích hợp ERP với các nền tảng chuyên dụng như Bizzi sẽ giúp tự động hóa hoàn toàn luồng chi phí.

Ví dụ: FPT IS triển khai SAP ERP cho Gỗ Trường Thành. Doanh nghiệp này có thể nâng cao hiệu quả hơn nữa bằng cách tích hợp thêm giải pháp xử lý hóa đơn tự động để giảm tải cho bộ phận kế toán.

2. Hệ thống Quản lý Điều hành Sản xuất (MES)

MES là hệ thống kết nối trực tiếp giữa ERP và sàn nhà máy, thu thập dữ liệu sản xuất theo thời gian thực. Dữ liệu từ MES kết hợp với dữ liệu chi phí chính xác từ các hệ thống tài chính sẽ cung cấp một bức tranh toàn cảnh về hiệu quả sản xuất.

Ví dụ: Giải pháp SEEACT-MES của DACO đã được triển khai thành công tại Nhà máy Bao bì Tân Long, giúp số hóa toàn bộ quy trình sản xuất.

Cắt giảm 30% chi phí xử lý hóa đơn sản xuất – Dùng thử Bizzi ngay để tự động hóa quy trình tài chính và hỗ trợ tối đa cho mô hình quản lý sản xuất của bạn!

Bizzi.vn: Tối ưu hóa quản lý tài chính trong mô hình quản lý sản xuất

Bizzi.vn là nền tảng tự động hóa tài chính, đóng vai trò bổ trợ quan trọng bằng cách tích hợp toàn diện với các hệ thống ERP để tối ưu hóa các quy trình back-office. Dù không trực tiếp quản lý sản xuất, Bizzi giúp doanh nghiệp kiểm soát chặt chẽ các chi phí liên quan, tạo nền tảng vững chắc cho mọi mô hình quản lý sản xuất.

- Xử lý hóa đơn đầu vào tự động (IPA): Nền tảng của sản xuất là nguyên vật liệu. Bizzi giúp tự động hóa xử lý hóa đơn đầu vào, đối chiếu tự động với đơn đặt hàng (PO) và phiếu nhập kho (GR), đảm bảo chi phí nguyên vật liệu được ghi nhận chính xác, không thất thoát.

- Quản lý chi tiêu doanh nghiệp (Bizzi Expense): Mọi mô hình quản lý sản xuất đều cần một ngân sách rõ ràng. Bizzi Expense cho phép thiết lập và giám sát ngân sách theo thời gian thực cho từng dự án sản xuất, cảnh báo khi chi tiêu vượt ngưỡng, giúp doanh nghiệp chủ động trong việc quản lý chi tiêu doanh nghiệp.

- Kiểm soát công nợ (ARM): Dòng tiền khỏe mạnh là huyết mạch của sản xuất. Bằng cách kiểm soát công nợ phải trả hiệu quả, Bizzi đảm bảo nhà cung cấp được thanh toán đúng hạn, duy trì chuỗi cung ứng ổn định – yếu tố sống còn cho các mô hình như JIT.

- Tích hợp liền mạch: Bizzi.vn có khả năng tích hợp với các hệ thống ERP hàng đầu như SAP, Oracle, Microsoft Dynamics, làm giàu thêm dữ liệu tài chính, giúp nhà quản lý có cái nhìn 360 độ về chi phí và hiệu quả sản xuất.

Kết Luận

Các mô hình quản lý sản xuất hiện đại như Lean, Six Sigma và TOC là công cụ mạnh mẽ để tối ưu hóa quy trình. Tuy nhiên, hiệu quả của chúng chỉ thực sự trọn vẹn khi được hỗ trợ bởi một nền tảng tài chính vững chắc. Việc kiểm soát chi phí không chỉ là nhiệm vụ của phòng kế toán mà là một phần không thể tách rời của chiến lược sản xuất.

Bằng cách tự động hóa các quy trình tài chính cốt lõi như xử lý hóa đơn, quản lý chi tiêu và kiểm soát công nợ, các giải pháp như Bizzi.vn giúp loại bỏ lãng phí, giảm thiểu sai sót và đảm bảo dòng tiền ổn định. Điều này trực tiếp củng cố và nâng cao hiệu quả cho bất kỳ mô hình quản lý sản xuất nào mà doanh nghiệp lựa chọn.

Đọc thêm: